在石油、化工及城市集中供熱等領域,蒸汽輸送是至關重要的工藝環節。為了確保高溫高壓蒸汽在長距離輸送過程中的安全、高效與節能,埋地雙套管技術應運而生,并成為行業的重要解決方案。作為這一系統的核心組件,石油套管及其制造廠家的技術水平直接決定了整個工程的質量與可靠性。

一、蒸汽用埋地雙套管的技術原理與優勢

埋地雙套管,顧名思義,是由內外兩層管道套合構成的特殊結構。內管(工作管)負責輸送高溫蒸汽,外管(保護管)則形成一個封閉的環形空間。這一設計具有多重核心優勢:

- 卓越的保溫性能:環形空間內通常填充高性能的保溫材料(如微孔硅酸鈣、復合硅酸鹽等),并可通過抽真空或填充惰性氣體進一步降低熱對流,從而極大減少蒸汽輸送過程中的熱損失,節能效果顯著。

- 出色的防腐與機械保護:外管直接與土壤接觸,承擔了抵御土壤腐蝕、承受外部載荷(如土壓力、地面交通荷載)以及防止地下水滲入的職責,為內管提供了堅固的“屏障”。內管因此可以更專注于介質輸送,延長了整體使用壽命。

- 可靠的泄漏監測與安全預警:環形空間可作為泄漏監測通道。一旦內管發生泄漏,蒸汽或凝結水會進入環隙,通過預設的監測點(如濕度傳感器、壓力傳感器)可被迅速偵測并定位,極大提升了系統運行的安全性,便于及時檢修。

- 應對熱位移能力強:蒸汽管道在啟停和運行中會產生顯著的熱脹冷縮。雙套管結構為內管提供了相對獨立的伸縮空間,通過設置補償器,能夠有效吸收熱位移,降低對固定支座的推力,保證系統應力在安全范圍內。

二、核心組件:石油套管的關鍵作用與制造要求

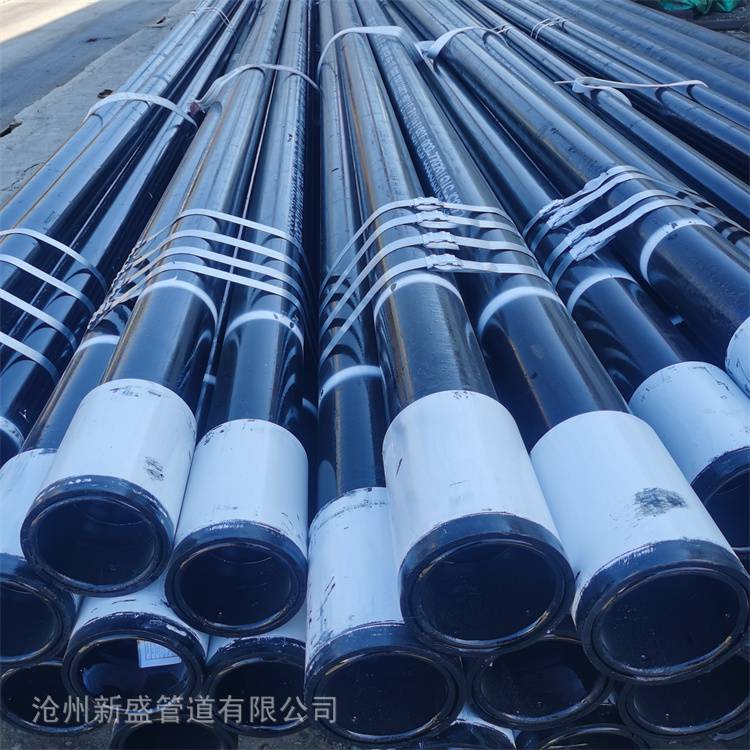

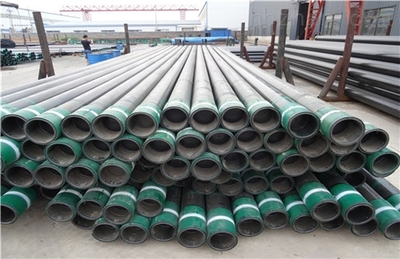

在埋地雙套管系統中,石油套管通常作為外管(保護管)使用。這并非偶然,而是由其固有的優異特性決定的:

- 高強度與韌性:石油套管需承受鉆井和采油過程中的巨大內外壓力、拉力和復雜應力,因此其材質(如J55、K55、N80、P110等鋼級)具有極高的強度、抗擠毀能力和良好的韌性,完全能夠勝任保護管的力學要求。

- 優異的密封性:石油套管的螺紋連接(如API偏梯形螺紋、特殊氣密封螺紋)經過精密加工和嚴格測試,確保了管節之間連接的堅固與密封,防止地下水滲入環形空間。

- 成熟的防腐技術:石油行業積累了豐富的鋼管防腐經驗(如外壁采用三層PE/PP防腐涂層,內壁根據需要做防腐處理),這些技術可直接移植應用于埋地環境,有效抵抗土壤腐蝕和雜散電流干擾。

因此,選擇合格的石油套管作為外管,是保障埋地蒸汽雙套管系統長期穩定運行的基礎。

三、石油套管制造廠家的核心競爭力

一個優秀的蒸汽雙套管項目,離不開背后技術實力雄厚的石油套管制造廠家。在選擇廠家時,應重點關注以下幾個方面:

- 原料與生產工藝:優質的廠家從源頭把控,采用國內大型鋼廠(如寶鋼、天津鋼管等)生產的符合API標準或更高要求的高鋼級無縫鋼管坯。生產線應配備先進的全自動軋管機組(如Accu-Roll機組)、完善的調質熱處理線(淬火+回火)和精整設備,確保套管的尺寸精度、力學性能均勻穩定。

- 螺紋加工與連接技術:這是衡量廠家水平的關鍵。廠家應具備精密的數控車絲機床,能夠穩定加工出高精度的API標準螺紋或更高級別的特殊連接螺紋(如VAM、TM等)。完善的螺紋檢測體系(包括通徑、水壓、氣密、上卸扣試驗)不可或缺。

- 防腐與涂層能力:廠家應擁有現代化的防腐作業線,能夠根據項目地質環境和設計要求,提供可靠的外防腐涂層(如FBE熔結環氧粉末、3LPE三層聚乙烯/聚丙烯)和內涂層解決方案。涂層質量需通過嚴格的電火花檢漏、剝離強度等測試。

- 技術研發與定制能力:針對特殊的蒸汽雙套管項目(如超高溫、超高壓、高腐蝕環境),領先的廠家應具備研發能力,能夠提供非標尺寸、特殊鋼級、優化連接設計或復合管材(如內襯不銹鋼)等定制化產品。

- 質量體系與認證:廠家必須建立并運行嚴格的質量管理體系(如API Q1、ISO 9001),并持有API 5CT(套管和油管規范)會標使用許可證。這是產品進入國內外主流市場的通行證,也是質量的基本保證。

- 工程支持與服務體系:優秀的廠家不僅能提供優質管材,還能提供技術咨詢、現場連接指導、防腐補口技術支持等全流程服務,成為客戶可靠的工程合作伙伴。

四、應用前景與

隨著我國“雙碳”目標的推進和工業節能要求的不斷提高,蒸汽管網系統的能效與安全性日益受到重視。埋地雙套管技術,憑借其綜合優勢,在新建熱電聯產、工業園區蒸汽管網、老舊管網改造等領域具有廣闊的應用前景。

作為系統的骨架,石油套管的質量直接關乎工程成敗。因此,項目投資方、設計院與施工單位在選擇合作伙伴時,務必對石油套管制造廠家的綜合實力進行深入考察,從原料、制造、檢測到服務進行全方位評估。只有選擇技術扎實、質量過硬、信譽良好的制造商,才能為蒸汽埋地雙套管這條“工業血脈”的長期安全、高效、經濟運行奠定最堅實的基礎,最終實現經濟效益與社會效益的雙贏。